Dựa vào từng bước trong quá trình lọc ép bùn bằng khung bản, nhóm tác giả xây dựng được Quy trình để tạo lên một máy ép bùn khung bản sẽ bao gồm các công đoạn sau:

Contents

- 1 1. Chọn Hệ Thống Bơm

- 2 2. Chọn Tấm Khung Bản Phù Hợp

- 3 3. Lựa Chọn Tấm Vải Lọc

- 4 4. Thiết Kế Cụm Thân Trên Máy Ép Bùn Khung Bản

- 5 5. Thiết Kế Cụm Gối Cố Định (Phía Bơm Màng)

- 6 6. Thiết Kế Cụm Gối Di Động

- 7 7. Thiết Kế Cụm Thân Dưới Của Máy Ép Bùn Khung Bản

- 8 8. Thiết Kế Cụm Đỡ Bơm Màng Cho Máy Ép Bùn Khung Bản

- 9 9. Kiểm Nghiệm Mối Hàn Góc

- 10 10. Lắp Ghép Theo Bu Lông

- 11 Thông Tin Liên Hệ

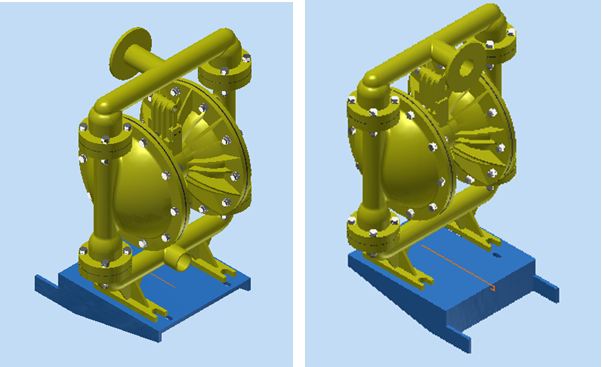

1. Chọn Hệ Thống Bơm

Hệ thống bơm được lắp ở phần đầu vào của thiết bị, nó có tác dụng tạo ra lực hút và đẩy để hút dòng chất thải từ bể ra và đẩy chúng lên vị trí công tác, nó cũng đồng thời tạo ra lực ép để tạo độ chặt khít cho bùn.

Bơm màng ngoài chức năng thông thường là bơm chất thải bùn vào hệ thống thì nó còn đặc biệt có thêm chức năng tạo ra dòng khí nén mà các loại bơm khác không có, chính dòng khí nén này thổi nước ra ngoài để tạo ra những bánh bùn khô, độ ẩm của bánh bùn phụ thuộc vào dòng khí nén này.

Do trong 1 lít chất lỏng có chứa 10% tạp chất bùn nên thể tích thực sự cần bơm để thu được 303 kg bùn là 164,7×10=1647 (l).

Mỗi mẻ bơm lại mất 3 tiếng (180 phút) nên lưu lượng của bơm cần đạt là: 1647/180 = 9 (l/p)

Từ đây ta sẽ chọn loại bơm màng có lưu lượng từ 9 (l/p) trở lên.

2. Chọn Tấm Khung Bản Phù Hợp

Trong hệ thống máy ép bùn khung bản, tấm khung bản giữ một vị trí quan trọng. Đây là bộ phận trực tiếp tham gia vào quá trình ép bùn. Bùn sau khi được đưa vào hệ thống làm việc nhờ bơm màng, chúng đi qua các tấm khung bản nhờ các lỗ đã được bố trí sẵn trên khung bản. Do có kết cấu đặc biệt kết hợp với tấm vải lọc, bùn sẽ được giữ lại trong các tấm khung bản. Trên mỗi tấm khung bản hai mặt của nó sẽ được thiết kế lõm vào và tại vị trí này bùn sẽ được giữ lại ở đây.

Như vậy vật liệu làm khung bản ngoài khả năng chịu được sự ăn mòn còn phải chịu được lực nén từ xy lanh không những thế nếu thiết bị làm việc liên tục còn sinh ra nhiệt nên vật liệu làm khung bản phải chịu được sự ăn mòn, chịu được lực ép, chịu được nhiệt.

3. Lựa Chọn Tấm Vải Lọc

Tấm vải lọc cũng có nhiệm vụ tương tự như tấm khung bản, nếu như tấm khung bản có nhiệm vụ giữ bùn và tạo độ khít chặt cho bùn thì tấm vải lọc ngăn không cho bùn đi qua, giữ lại toàn bộ những gì vượt quá kích thước các lỗ nhỏ ở trên tấm vải lọc. Khi lắp đặt người ta sẽ bố trí các tấm vải lọc đan xen các tấm khung bản. Nghĩa là cứ hai tấm khung bản liền nhau sẽ được bố trí hai tấm vải lọc

Các tấm vải lọc cũng được các hãng sản xuất làm theo tiêu chuẩn nhất định, do đó việc tìm cũng dễ dàng. Qua kinh nghiệm sản xuất máy ép bùn, Rotec Việt Nam nhận thấy vải lọc máy ép bùn phải đáp ứng các tiêu chuẩn sau:

- Độ dày của sản phẩm: 0,5-2,2mm

- Mức chịu nhiệt: 120⁰C

- Độ PH:1-14

- Chất liệu: PP,PE

- Kích thước tiêu chuẩn: 500x500mm, 630×630, 700×700, 800×800…

- Đặc tính: Chịu hóa chất, có độ bền hóa học cao, làm việc ở nhiệt độ cao không biến dạng…

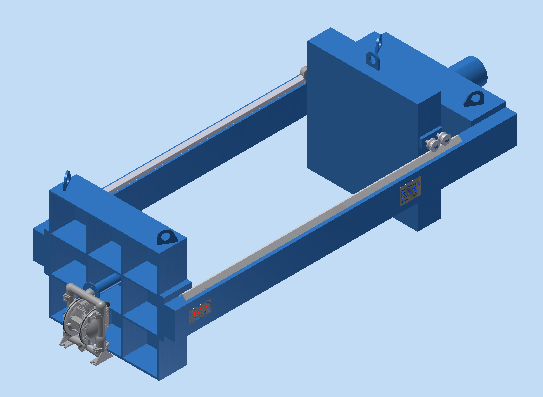

4. Thiết Kế Cụm Thân Trên Máy Ép Bùn Khung Bản

Cụm thân trên hay cụm công tác là một bộ phận quan trọng của máy, nó đảm nhiệm vai trò làm việc chính của thiết bị. Cụm thân trên chứa các tấm khung bản và vải lọc, một đầu của cụm thân trên được nối với bơm màng để dẫn dòng chất thải đi vào hệ thống làm việc và đầu bên kia thì được gá xy lanh. Cánh của 2 thanh U thuộc cụm thân trên được lắp ghép với ray trượt để dẫn hướng cho bàn ép di động khi thiết bị đóng mở các tấm khung bản. Để cho thiết bị làm việc ổn định thì sau khi hàn xong cụm thân trên sẽ được gia công lại một vài vị trí.

Cụm thân trên bao gồm: Gối cố định (phía bơm màng), gối di động, gối cố định (phía động cơ), piston-xylanh, con trượt-ray, kệ đỡ hộp điều khiển, các thanh U, thép tấm tiêu chuẩn. Cụm thân trên của máy được lắp ghép bằng mối hàn và sử dụng bu lông-đai ốc.

Các vị trí sử dụng bu lông là cơ cấu ray-trượt được lắp với cánh của thép U200 nằm đối xứng 2 bên và sử dụng 4 bu lông M10 mỗi bên, mặt bích của xy lanh lắp ghép với gối cố định (phía động cơ) sử dụng 6 bu lông M16, con trượt của cơ cấu con trượt-ray lắp ghép với gối di động, có hai con trượt ở hai bên và sử dụng 2 bu lông M10 mỗi bên, mặt bích của gối di động được lắp ghép với mặt bích của piston sử dụng 4 bu lông M14.

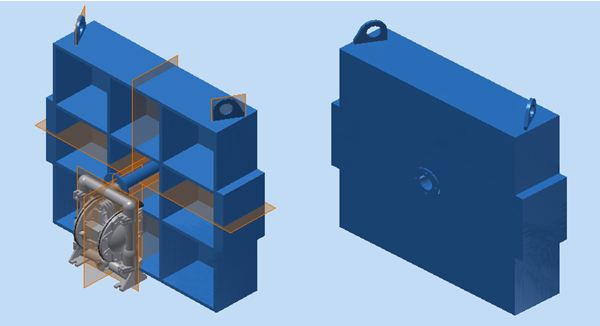

5. Thiết Kế Cụm Gối Cố Định (Phía Bơm Màng)

Gối cố định là một cụm nhỏ thuộc cụm thân trên, gối cố định nằm ở phía vị trí bơm màng và được nối với bơm màng để dẫn chất thải vào hệ thống ép. Gối cố định có nhiệm vụ giữ các tấm khung bản khi ép, nghĩa là khi thiết bị hoạt động piston đẩy gối di động dịch chuyển để xếp các tấm khung bản lại với nhau khi đó gối cố định ở đầu bên.

Tấm số 7 được đặt trên nền phẳng sau đó lần lượt ta hàn hai tấm số 3 vào, tiếp sau đó là hai tấm số 4 tạo thành 4 tấm chạy xung quanh, tiếp sau đó ta hàn thêm tiếp hai tấm số 4 vào giữa, cuối cùng là hàn các tấm số 8 và tấm số 2. Các kích thước cụ thể được xem trong bản vẽ.

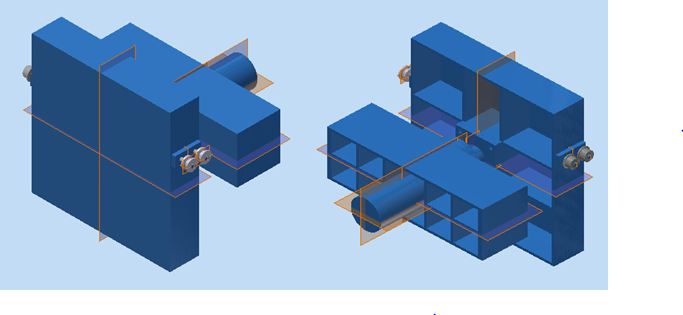

6. Thiết Kế Cụm Gối Di Động

Cụm gối di động là một cụm nhỏ của cụm thân trên. Nhiệm vụ của cụm gối di động đó là xếp khít và tách rời các tấm khung bản khi bắt đầu và kết thúc một chu trình ép. Một bên của cụm gối sẽ liên kết với đầu piston để nhận lực truyền từ piston, bên còn lại liên kết với một tấm khung bản.

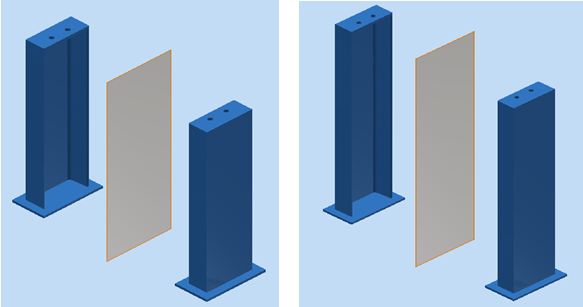

7. Thiết Kế Cụm Thân Dưới Của Máy Ép Bùn Khung Bản

Cụm thân dưới và cụm thân trên là hai bộ phận quan trọng của khung máy. Nếu như cụm thân trên có nhiệm vụ tạo ra không gian làm việc cho các chuyển động chính của máy khi hoạt động thì cụm thân dưới đảm nhiệm vai trò đỡ cụm thân trên để tạo nên một máy cứng vững.

8. Thiết Kế Cụm Đỡ Bơm Màng Cho Máy Ép Bùn Khung Bản

Cụm đỡ bơm màng được chế tạo để thêm vào cụm thân dưới, nó có nhiệm vụ chính là đỡ bơm màng. Dựa vào chức năng làm việc của cụm đỡ bơm màng ta xây dựng được kết cấu cụm đỡ bơm màng.

Chi tiết số 1 sau khi được chấn đạt yêu cầu và gia công 4 lỗ ϕ11 sẽ tiến hành hàn ba tấm chi tiết số 2. Các kích thước cụ thể được xem trong bản vẽ.

Tại những vị trí hàn của cụm đỡ bơm màng đều được thực hiện bằng mối hàn góc.

9. Kiểm Nghiệm Mối Hàn Góc

a) Mối hàn góc chịu kéo, nén

Tại gối bên trái gối ép cố định nơi dẫn đường nước thải vào ta cũng hàn 2 tấm ở 2 bên với đường hàn chạy dọc theo chiều rộng của tấm để tạo khe hở cho bàn ép di động di chuyển bên trong. Tại vị trí này ta thực hiện mối hàn góc

Tại vị trí này đường hàn chịu tác dụng trọng lực của gối ép cố định nên mối hàn chịu lực nén do đó ta cũng sẽ kiểm nghiệm bền với mối hàn này.

b) Mối hàn góc chịu uốn

Tại vị trí 2 gối, thanh thép U200 nằm ngang được hàn vào tạo thành khung. Đây là vị trí đặt ray trượt của bàn ép di dộng, thanh U được hàn vào và chịu tác dụng trọng lực của bàn ép di động từ trên nén xuống, sinh ra bị uốn tại vị trí hàn. Tại đây ta cũng kiểm nghiệm bền uốn với mối hàn này.

10. Lắp Ghép Theo Bu Lông

Ngoài những vị trí hàn ra thì còn sử dụng bu lông để lắp ghép vì bu lông dễ tháo lắp, thuận lợi cho quá trình tháo lắp vận chuyển. Các bu lông thường được lắp vào các vị trí như: Mặt bích được gá vào bàn gá piston, mặt bích được ghép với bàn ép di động, cơ cấu ray trượt, cụm thân trên và cụm thân dưới, bích bắt xuống chân bê tông… Đó là những vị trí ta sử dụng bu lông thay cho mối ghép hàn.

Sau khi có đầy đủ các cụm chi tiết để cấu thành máy ép bùn khung bản, ta tiến hành quá trình lắp đặt tại phân xưởng làm việc của công ty.

Sau khi đã lắp đặt hoàn thiện, máy ép bùn khung bản còn cần phải trải qua giai đoạn chạy thử tại xưởng và chạy thử nghiệm thu với khách hàng. Sau khi khách hàng hài lòng và ký vào biên bản nghiệm thu, lúc đó máy mới được đánh giá là đủ tiêu chuẩn để xuất xưởng.

Quý khách hàng quan tâm và có nhu cầu mua máy ép bùn khung bản chất lượng cao, vui lòng liên hệ Hotline 0971.506.268 để được tư vấn trực tiếp.

Thông Tin Liên Hệ

CÔNG TY TNHH ROTEC VIỆT NAM

- Email: sales@rotec.com.vn

- Website: https://rotec.com.vn

- Fanpage: Rotecvietnam0971.506.268

- Youtube: Công ty TNHH Rotec Việt Nam

Miền Bắc:

- Địa chỉ đăng ký: Số 3, Ngõ 240, phố Lê Trọng Tấn, quận Thanh Xuân, Hà Nội.

- Văn phòng Miền Bắc: Phòng 311, Đơn nguyên B, B15, Khu đô thị mới Đại Kim, quận Hoàng Mai, Thành phố Hà Nội.

- Nhà máy sản xuất: GD 5-4, Cụm khu Công nghiệp Ngọc Hồi, Thanh Trì, Hà Nội.

- Hotline: 0971.506.268 – 0961.606.268 – 0967.706.268 – 024 6292 4689

Miền Nam:

- Chi nhánh miền Nam: Lô E17, KDC Valencia Riverside, 1000 Nguyễn Duy Trinh, Thành phố Thủ Đức, Hồ Chí Minh.

- Trung tâm Bảo hành – Bảo trì Khu vực Miền Nam: Số 1674 Nguyễn Duy Trinh, Thành phố Thủ Đức, Hồ Chí Minh.

- Hotline: 0866.476.268